Was ist eine Sol-Gel-Beschichtung?

Sol-Gel-Beschichtungen sind technisch anspruchsvolle, keramisch anmutende Oberflächenbeschichtungen, die durch ein spezielles chemisches Verfahren entstehen. Sie bieten hervorragende Eigenschaften wie Kratzfestigkeit, Temperatur- und Chemikalienbeständigkeit und sind besonders gut geeignet für funktionelle Oberflächen in Industrie und Technik.

Sol-Gel-Schichten sind meist sehr dünn (2–5 µm bei Easy-to-clean-Beschichtungen, 20–60 µm bei Antihaftvarianten), dabei jedoch äußerst belastbar. Sie eignen sich für unterschiedlichste Anwendungen, von Antihaftsystemen bis hin zu Korrosions- und Temperaturbarrieren.

Der chemische Hintergrund einfach erklärt

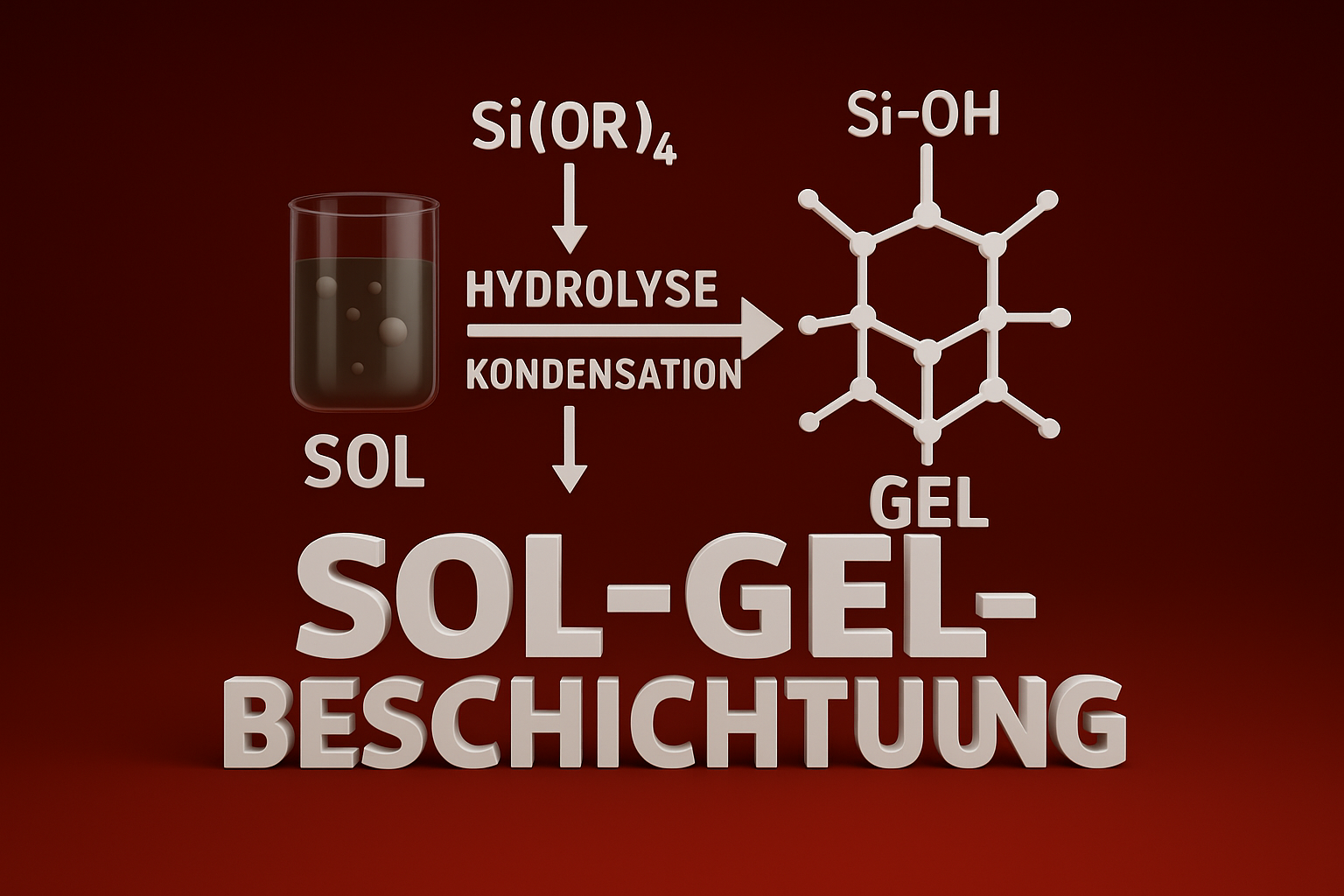

Der Name „Sol-Gel“ beschreibt den zugrunde liegenden Herstellungsprozess: Ausgangspunkt ist eine flüssige Lösung (das sogenannte „Sol“), die meist auf Silizium-Alkoholaten basiert. Diese werden durch Hydrolyse in der Flüssigkeit aktiviert und beginnen dann zu kondensieren, also zu polymerisieren. Dabei entstehen kleinste Partikel, die sich nach einer gewissen Reaktionszeit zu einem vernetzten Gel zusammenschließen.

Dieses Gel wird im nächsten Schritt, je nach Anwendung, gesprüht, getaucht oder gerakelt, um es gleichmäßig auf das Bauteil aufzubringen. Eine anschließende thermische Behandlung (Sintern) härtet die Schicht aus. So entsteht eine sehr dünne, glasartige und extrem widerstandsfähige Beschichtung, die sich präzise an den Einsatzzweck anpassen lässt.

Sol-Gel ist:

Diese Eigenschaften machen Sol-Gel-Beschichtungen zu einer hochwertigen Lösung für Anwendungen mit erhöhten Anforderungen, z. B. in der Lebensmitteltechnik, im Maschinenbau oder in der Elektrotechnik.

Typische Einsatzbereiche einer Sol-Gel-Beschichtung

Sol-Gel-Beschichtungen finden Verwendung in:

Vorteile von Sol-Gel-Beschichtungen

So entstehen langlebige Sol-Gel-Beschichtungen bei F-B-S Balke

Unser Beschichtungsprozess vereint präzise Handarbeit mit moderner Technik. Das Sol-Gel-Verfahren erfolgt dabei in mehreren exakt definierten und qualitätsgesicherten Arbeitsschritten, zuverlässig, reproduzierbar und angepasst an Material und Einsatzzweck.

Unsere Expertise – Sol-Gel-Technologie bei F-B-S Balke

Als spezialisierter Lohnbeschichter verarbeiten wir maßgeschneiderte Sol-Gel-Systeme für verschiedenste Anforderungen. Unsere Vorteile: