Was ist eine PTFE Beschichtung?

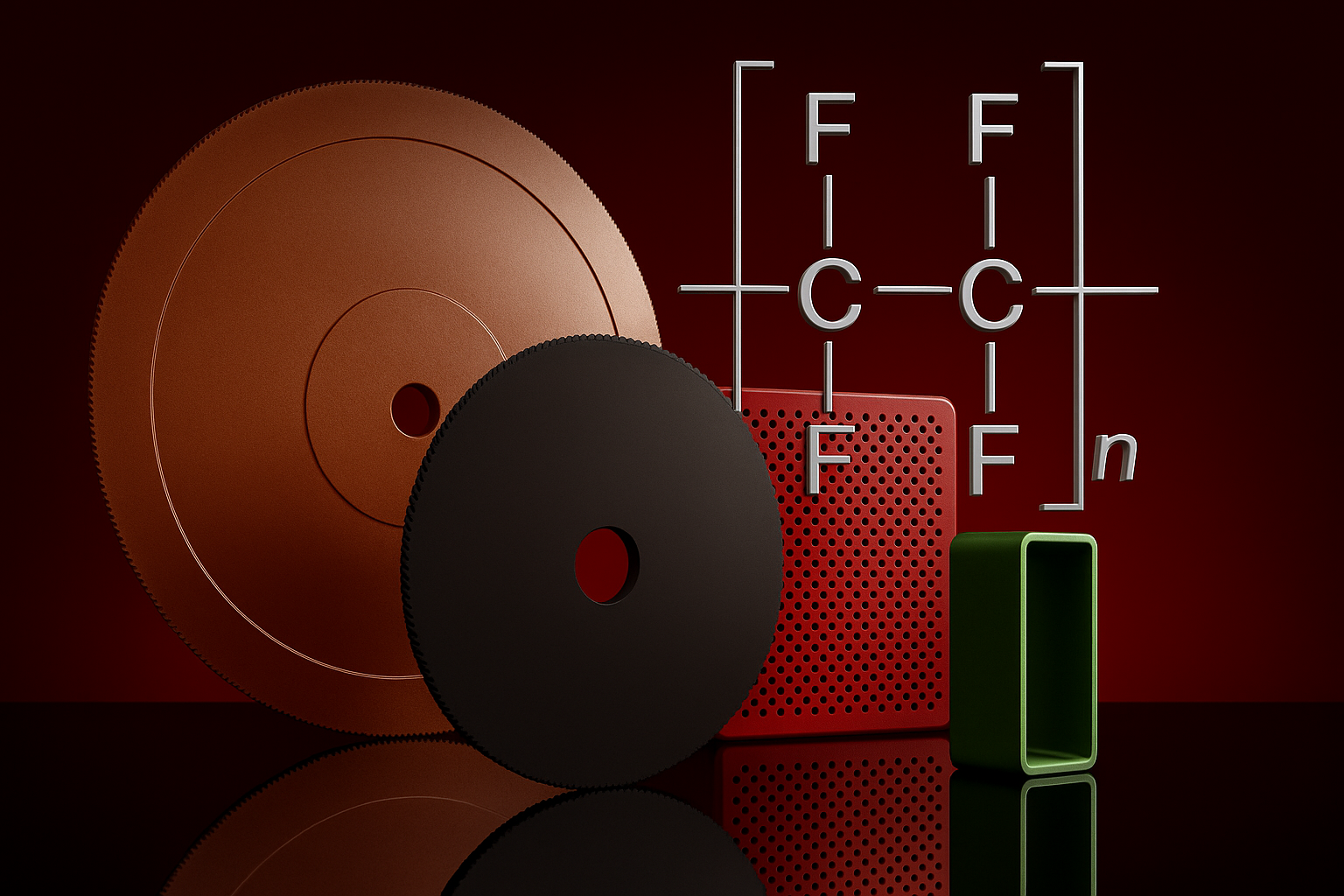

PTFE (Polytetrafluorethylen) ist ein vollfluoriertes Polymer, das zur Familie der Fluorkunststoffe gehört. Es besteht ausschließlich aus Kohlenstoff und Fluoratomen und bildet eine besonders stabile chemische Struktur. Der hohe Fluoranteil macht PTFE extrem reaktionsträge, selbst aggressive Säuren, Basen oder Lösungsmittel können die Oberfläche nicht angreifen.

Der Grund liegt in der besonders starken Bindung zwischen Kohlenstoff und Fluor. Diese C-F-Bindung zählt zu den stabilsten Bindungen in der organischen Chemie. Dadurch gelingt es selbst hochreaktiven Substanzen nicht, diese Verbindung aufzubrechen und mit PTFE zu reagieren.

PTFE ist:

Diese Eigenschaften machen PTFE zum idealen Werkstoff für technische Beschichtungen,

besonders in Bereichen mit:

Damit ist PTFE in der industriellen Beschichtungstechnik ein bewährter Werkstoff für Anwendungen, bei denen andere Materialien schnell an ihre Grenzen stoßen.

Bekannt wurde PTFE vor allem durch seine Verwendung als Antihaftbeschichtung für Kochgeschirr wie Pfannen und Töpfe, häufig unter dem Markennamen Teflon ™, einer eingetragenen Marke der Chemours™ Company früher DuPont. In industriellen Anwendungen werden PTFE-Beschichtungssysteme eingesetzt, die speziell auf erhöhte Anforderungen an Haftung, chemische Beständigkeit, Temperaturbelastung und mechanische Stabilität ausgelegt sind, häufig als Mehrschichtaufbau mit Primer & Topcoat und zusätzlicher Verstärkung.

Typische Einsatzbereiche von PTFE-Beschichtungen

Die PTFE Beschichtung eignet sich besonders für:

Vorteile von Beschichtungen mit PTFE

So entsteht eine langlebige

PTFE-Beschichtung

bei F-B-S Balke

PTFE-Beschichtung

bei F-B-S Balke

Unsere Wiederaufbereitung und Neubeschichtung erfolgt in fünf qualitätsgesicherten Schritten. Diese Kombination aus Erfahrung, präziser Vorbehandlung und maßgeschneidertem Applizieren unterscheidet uns von vollautomatisierten Großanlagen.

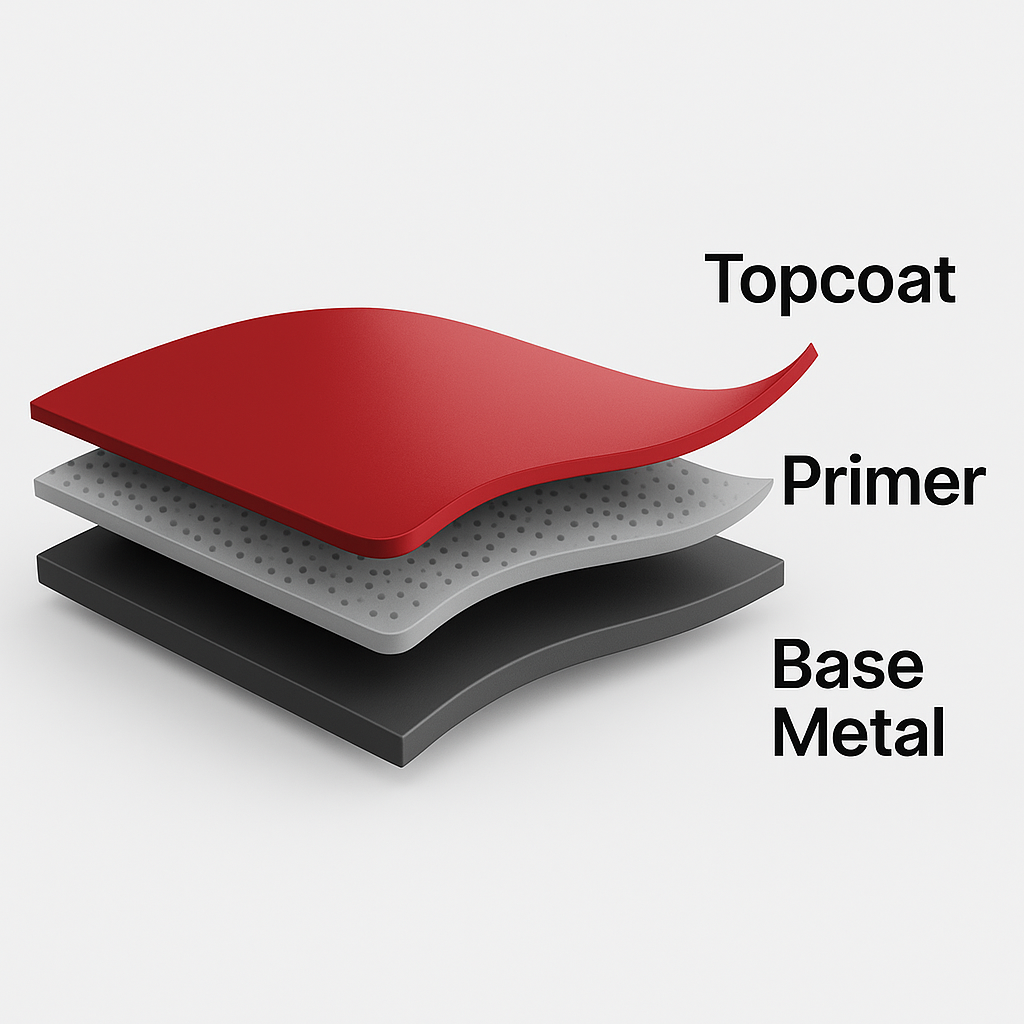

Mehrschichtaufbau einer

PTFE-Beschichtung

Diese Grafik zeigt den typischen Aufbau einer industriellen PTFE-Beschichtung bei F-B-S Balke:

Unten befindet sich das Grundmaterial, zum Beispiel ein Backblech, eine Form oder ein Maschinenteil aus Metall. Darauf wird zunächst der Primer (Basiscoat) aufgetragen. Er sorgt für die nötige Haftung der Beschichtung und bereitet die Oberfläche optimal auf die nächste Schicht vor. Abschließend folgt der Topcoat, die eigentliche Funktionsschicht. Sie verleiht dem Produkt die gewünschten Eigenschaften wie Antihaftwirkung, Gleitfähigkeit, Korrosionsschutz oder chemische Beständigkeit. Durch diesen gezielten Schichtaufbau entsteht eine langlebige, funktionale Oberfläche, angepasst an den konkreten Einsatzzweck.

Unsere Expertise – Mehr als nur einfache Lohnbeschichtung!

Bei F-B-S Balke setzen wir keine vollautomatische Standardanlage ein – wir beschichten individuell, effizient und präzise. Dadurch können wir auch: