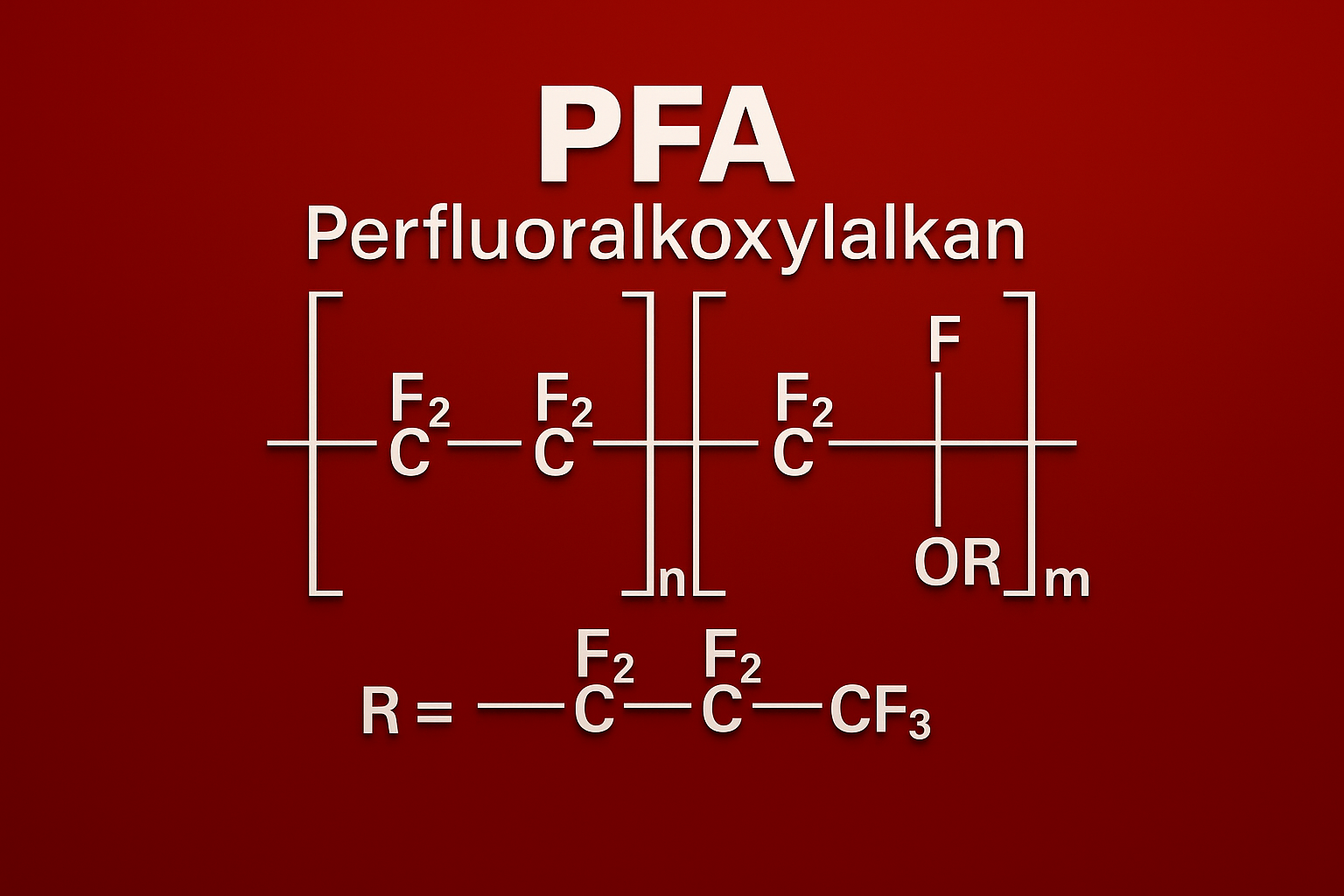

Was ist PFA?

PFA (Perfluoralkoxylalkan) ist ein hochleistungsfähiges Fluorpolymer, das zur Familie der perfluorierten Kunststoffe gehört. Chemisch handelt es sich um ein Copolymer aus Tetrafluorethylen (TFE), dem Hauptbestandteil von PTFE und Perfluoralkylether-Monomeren. Diese molekulare Zusammensetzung macht PFA zu einer Weiterentwicklung von PTFE: Es übernimmt dessen exzellente chemische und thermische Eigenschaften, bietet darüber hinaus jedoch den entscheidenden Vorteil der thermoplastischen Verarbeitbarkeit.

Während PTFE nur als Pulver appliziert und gesintert werden kann, lässt sich PFA durch Extrusion, Spritzguss oder thermische Beschichtung formen. Diese Eigenschaft macht den Werkstoff besonders interessant für komplexe Geometrien, dünnwandige Komponenten oder nahtlose Auskleidungen. Zusätzlich ist PFA teilweise transparent im Gegensatz zum opaken PTFE und ermöglicht dadurch einfache Sichtkontrollen.

Materialdaten im Überblick

Eigenschaften von PFA

PFA zeichnet sich durch eine Vielzahl an Eigenschaften aus, die es für industrielle Anwendungen besonders attraktiv machen:

Unterschiede zu PTFE und FEP

PFA vereint viele Vorteile von PTFE und FEP, unterscheidet sich aber in zentralen Punkten.

Im Gegensatz zu PTFE ist PFA thermoplastisch verarbeitbar, teilweise transparent und flexibler in der Formgebung. Gegenüber FEP bietet PFA eine deutlich höhere Temperaturbeständigkeit (bis 260 °C statt 200 °C) sowie eine verbesserte chemische Stabilität.

Besonders vorteilhaft ist PFA dann, wenn thermoplastische Verarbeitung und höchste Medienbeständigkeit gleichzeitig gefordert sind.

Wann eine klassische PTFE-Beschichtung sinnvoller ist, erläutern wir im zugehörigen Glossarartikel.

Typische Einsatzbereiche

PFA wird überall dort eingesetzt, wo Werkstoffe extremen chemischen, thermischen oder hygienischen Belastungen ausgesetzt sind – z. B.: