Was bedeutet Oberflächenrauheit?

Die Oberflächenrauheit beschreibt die kleinen Höhen und Täler, die jede Metalloberfläche besitzt, auch dann, wenn sie glatt wirkt und optisch keine Spuren zeigt. Unter dem Mikroskop wird sichtbar, dass selbst bearbeitete oder polierte Flächen feine Strukturen aufweisen. Diese Topografie beeinflusst, wie sich Beschichtungen, Flüssigkeiten oder mechanische Belastungen auf einer Oberfläche verhalten.

Um diese Rauheit objektiv bewerten zu können, nutzt man genormte Kennwerte wie RA und RZ. Sie helfen dabei, Oberflächen miteinander zu vergleichen und für einen bestimmten Prozess geeignete Zielwerte festzulegen. Je nach Anwendung können andere Rauheiten sinnvoll sein, besonders dann, wenn die Oberfläche später beschichtet wird.

Wie entsteht Oberflächenrauheit?

Die Rauheit eines Bauteils ist immer ein Ergebnis seines bisherigen Lebenswegs. Sie entsteht durch:

Gerade für Beschichtungen ist diese Ausgangssituation wichtig. Glatte Fertigungsoberflächen liefern meist nicht genug Halt. Erst durch eine geeignete Vorbehandlung entsteht die Struktur, die eine spätere Beschichtung benötigt.

Wie werden RA und RZ gemessen?

Um Rauheitswerte zu bestimmen, nutzt man üblicherweise ein taktiles Messgerät. Eine Diamantspitze fährt eine definierte Strecke über die Oberfläche und erfasst die Höhen und Tiefen als Profil. Aus dieser Kurve werden anschließend verschiedene Kennwerte berechnet.

RA – arithmetischer Mittenrauwert

RA ist der Durchschnitt aller Abweichungen in einer Messstrecke. Er gilt als grundlegender Kennwert für viele Anwendungen.

RZ – gemittelte Rautiefe

RZ berücksichtigt stärker, wie ausgeprägt die höchsten und tiefsten Stellen sind. Besonders bei unregelmäßigen Oberflächen ist dieser Wert aussagekräftig.

Wichtige Messbedingungen

Damit Messwerte vergleichbar sind, müssen:

- Messtrecken und Cut-Off korrekt gewählt werden

- Messungen an geeigneten Stellen erfolgen

- das Bauteil sauber und frei von Rückständen sein

Gerade gestrahlte Oberflächen wirken gleichmäßig, können aber je nach Strahlmittel deutlich unterschiedlcihe RA/RZ-Werte aufweisen. Darum ist die Kontrolle dieser Werte ein fester Bestandteil des Beschichtungsprozesses.

Typische Rauheitswerte in der Industrie

Die folgenden Werte sind typische Orientierungsbereiche aus der industriellen Praxis. Je nach Material, Strahlmittel und Prozessparametern können abweichende Werte sinnvoll sein.

Die idealen Werte hängen vom Beschichtungssystem ab. Manche Schichten benötigen eine feinere Struktur, andere eine ausgeprägtere Mikroverzahnung.

Welche Rolle spielt die Oberflächenrauheit bei Beschichtungen?

Für eine Beschichtung ist die Oberflächenrauheit einer der wichtigsten Qualitätsparameter. Sie entscheidet darüber, wie gut sich die Schicht mit dem Untergrund verbindet und wie gleichmäßig sie aufgebaut werden kann.

Zu glatte Oberflächen bieten wenig Halt. Die Beschichtung sitzt zunächst auf, haftet aber nur oberflächlich.

Zu raue Oberflächen hingegen können zu lokalen Schichtüberhöhungen, Poren oder Spannungen führen.

Eine definierte und kontrollierte Rauheit sorgt dafür, dass:

- die Lackschicht sich gleichmäßig verteilt

- die mechanische Verankerung stabil ist

- das Beschichtungssystem seine volle Funktion gewährleistet

- die Lebensdauer der Beschichtung steigt

Weil die Anforderungen je nach PTFE-, FEP-, PFA- oder Sol-Gel-Beschichtung unterschiedlich sind, legen wir für jedes Bauteil klare RA/RZ-Zielwerte fest.

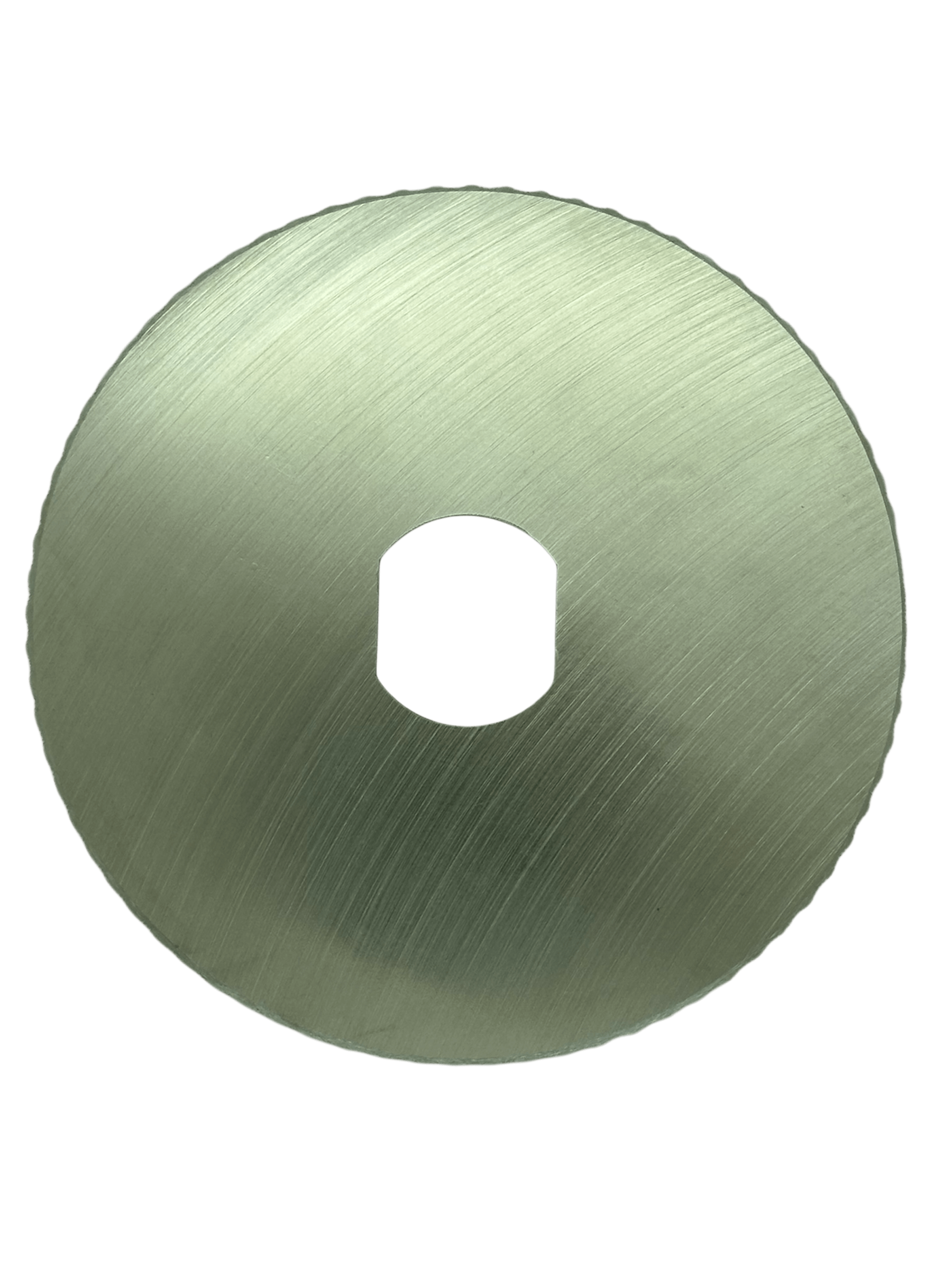

Praxisbeispiel: Oberfläche vor und nach dem Sandstrahlen

Oberflächen, die rein mechanisch bearbeitet wurden, können trotz sauberem Erscheinungsbild zu glatt sein, um eine Beschichtung dauerhaft zu tragen.

Erst durch das Strahlen entsteht eine gleichmäßige Mikrostruktur, die für die Verbindung zwischen Schicht und Metall entscheidend ist.

Ungestrahlte Oberfläche

glatt, geringe Haftung, sichtbare Bearbeitungsspuren

Gestrahlte Oberfläche

fein aufgeraut, homogen, ideal für eine stabile Beschichtung

Warum kontrollieren wir die Rauheit bei F-B-S Balke so genau?

Die Vorbereitung einer Oberfläche ist ebenso wichtig wie das Beschichtungssystem selbst. Darum messen und dokumentieren wir die Rauheit an den Punkten, die für das Endergebnis entscheidend sind. Nur wenn RA und RZ im definierten Bereich liegen, lässt sich die Beschichtung reproduzierbar und gleichmäßig aufbauen.

Unsere Prozesse stellen sicher, dass:

- die Oberfläche korrekt gereinigt ist

- das Strahlbild konsistent bleibt

- die Rauheit zum Beschichtungssystem passt

Damit schaffen wir die Grundlage für ein langlebiges und stabiles Beschichtungssystem.